GAP普及ニュース 58号

《巻頭言》

『HACCP制度化の法的側面と小規模食品事業者への課題』

~農場HACCP導入への考え方の参考事例として~

日佐和夫

大阪府立大学 21世紀科学研究機構

食品安全科学&微生物制御研究センター 客員教授

一般社団法人 全国スーパーマーケット協会(NSAJ)

シニア・アドバイザー 兼「食品安全技術専門会議」委員長

はじめに

HACCP制度は、2018年6月13日に国会で「食品衛生法等の一部改正」の中で承認され、HACCP制度が「法」として公布された。HACCP制度化が農業に及ぼす影響についての議論の資料的意味合いで記載した。すなわち、HACCP制度が公布されて、本原稿作成時点(2019年3月11日現在)で政令・省令・通達など公表されていないが、近々公表されと聞いている。政省令等が公布されると明確になると思われるが、HACCP制度化は全ての食品に適用されるものと推測している。

しかしこれは、厚生労働省所管(自治体条例も含む)の営業許可・届出制の対象であるが、食品の原材料は、加工原材料を除けば、その多くは農林水畜産物生鮮原料である。従って、GAP(適正農業規範)と共に、HACCPの概念の導入が必要になってくるであろう。日本生産者GAP協会でも、農場従事者に対して「農業HACCPセミナー2日間コース」を開講していることは、上記の考え方に基づくものと理解している。 今回、上記の背景に基づき、「GAPニュース巻頭言」で、2018年6月13日食品衛生法の一部改正が公布された概要及び今後の課題について解説することにより「農場HACCP」の参考にして頂ければ幸いである。

1.HACCP制度化(概要)とその制度が農場管理に及ぼす影響

表1は改正内容と施行時期等を下記に示した。

| 食品衛生法等の一部改正の概要 | 施行時期 |

|---|---|

|

平成30(2018)年6月13日 食品衛生法等の一部改正する法律が公布 | 施行後、猶予期間あり |

| 食品衛生法等の一部改正の内容項目 | |

| 1.広範囲な食中毒事案への対策強化 | 1年を超えない範囲 |

| 2.HACCPに沿った衛生管理の制度化 | 2年を超えない範囲 |

| 3.特別の注意を必要とする成分等を含む食品による健康被害情報の収集 | 2年を超えない範囲 |

| 4.国際整合性的な食品用器具・容器包装の衛生規制の整備 | 2年を超えない範囲 |

| 5.営業許可制度の見直し、営業届出制度の創設 | 3年を超えない範囲 |

| 6.食品リコール情報の報告制度の創設 | 3年を超えない範囲 |

| HACCPに沿った衛生管理の制度化(公布後2年を超えない範囲) (1)全ての食品事業者に一般衛生管理に加え、HACCPに沿った衛生管理の実施 (2)規模や事業者等を考慮した一定の業者については、取り扱う食品の特性等に応じた衛生管理・公衆衛生 (3)総合衛生管理製造過程の廃止(一部)

| |

以上が法改正の概要であるが、具体的な政令・省令・通達等で、その内容については、2018年12月に各地で開催された厚労省の説明会では、2019年1月から6月の間で、WTO通告、パブリックコメント後に政省令などを公布する予定とある。

本文では、今回のHACCP制度化についてのみを中心に記述する。しかし、農業(農産、水産、畜産)生産分野におけるHACCPは、農林水産省所管においては、対象外と認知されているのが実情であろう。また、厚生労働省所管であり、その対象である食品事業者に対しても、現時点では、政省令などの公布が明示されていない(2019.3.31現在)。しかし、近年の食中毒事例により、従来、届出制であった漬物製造業での「浅漬け」は「サラダ」と解釈されるようであり、営業許可対象業種になり、HACCP制度化の対象となることが予測される。一方、GFSI承認認証規格であるASIAGAP等は、その規格内容にHACCPの概念が導入されており、日本生産者GAP協会においても「農業者のためのHACCPセミナー」を業界に先駆けて農業従事者等を対象としたセミナーを既に実施している。

このような背景の中で、今回のHACCP制度化については、食品事業者だけの問題ではなく、HACCPの基本コンセプトである「農場から食卓まで」あるいはフードチェーン等における農業生産段階での危害要因分析の重要性の視点から無視できないものと考える。

以上の視点から食品事業者へのHACCP制度化の問題点を紹介・記述することにより、農業生産におけるHACCP(的)導入について、検討(認識)いただければ幸いである。

現在、食品衛生法の一部改正(2018.6.13公布)に関連して、HACCP制度化では厚生労働省は、表2のように業種規模での対象区分を考えており公表されている。

| 制度化の区分 | 略称 |

|---|---|

| HACCPに基づく衛生管理 「食品衛生上の危害の発生を防止するために特に重要な工程を管理するための取組」 | 基準A (大規模事業者) |

| HACCPの考え方に基づく衛生管理 「取り扱う食品の特性等に応じた取組」 | 基準B (小規模事業者) |

| HACCPに沿った衛生管理の制度化 | 全体として |

福島和子:日本食品微生物学会雑誌 Vol.35(1),2-4,2018.に一部追加

現在、事業者団体が作成したHACCPの手引書に関して厚生労働省や技術検討委員会の見解や諸外国の影響等により、微妙なニュアンスの相違を生じることが予測され、修正される可能性がある。しかし、厚生労働省の指導内容でホームページに公表され、HACCP制度化への法的規制による監視・指導、さらに営業許可あるいは届出受理がなされるベースになると推測し、かつ業界団体作成の手引書が、行政指導の指針の一部になることを期待している。いずれにしても、政省令や通達等が告知されることによって明確になると思われるが、既に承認された業界団体作成の手引書(ホームページに記載)の改変はないものと推察している。

一方、食品事業者の中では、HACCP制度化に関して、中小・零細食品事業者およびその団体などから異議が出ている。その内容の多くは、①大手・中堅食品事業者は対応出来るが、中小・零細食品事業者は困難であること、②EUは全食品にHACCP規制であるが、米国食品安全強化法では、ある一定事業者はその対象外としていること、③現行の営業許認可および届出制とHACCP制度化との関係、④自治体HACCPとHACCP制度化との同等性、⑤HACCPは輸出企業だけに適用、などの議論がある。このような議論の背景には、食品安全のグローバル化や大手小売業・卸業等の取引要件などにも関与してきているのが実情である。しかし、HACCP制度化については、施行されるとその対象となる食品事業者等は「法令遵守」が義務付けられるので、当然、遵守しなければならない。

2.HACCP制度化の法的側面

(1)国際調和(Harmonization)と国際化(Globalization)

平成7年(2005)の食品衛生法改正によって「総合衛生管理製造過程:以下「丸総」と略す」が創設された(HACCP制度の導入)。しかし、この丸総は国際化ではなく、「規制の弾力化(国際調和)」1)であり、諸外国とは少し異なる認識をすることが必要である。即ち丸総は、食品衛生法に定める製造基準に適合しない製法であっても、丸総による承認を受けた場合、製造・販売・輸入等を許可するとされた(規制の弾力化)2)。しかし、この丸総については、製造基準に適合している品目についても丸総の承認申請ができるとされた(2018.6.13食品衛生法の一部改正で、この部分は廃止)ことが、国際調和への対応より、国内のHACCP導入に波紋をもたらしたと推察している。

一方、輸入相手国にHACCP規制を求める場合、国内法にHACCP規制を定める必要がある。つまり、日本においても、HACCP規則の制度化が求められることになる。多くの欧米等の諸国は、国内でHACCP規制を実施している。しかし、自国でHACCP規制を行っている諸国の多くは、その運用にあたって「柔軟に対応している」と想定される。例えば「英国基準庁のSFBB(Safer Food Better Business)」3)は、英国内での飲食店等の食品衛生監視に有効であると言われているが、英国在住の飲食店経営者等からの情報では、日本の食品衛生監視より酷いという意見もある。

今後、HACCP制度化にあたって、HACCP先進国やわが国への輸入相手国(日系企業を除く)、さらに、日本での運用実態(現状では、自治体HACCP、今後は、いわゆる基準AおよびB対応の業界団体作成手引書、さらにJFS-A/B規格など)を比較調査し、オーバースペックな食品安全と実践的食品安全との妥当性確認、さらに日本の食産業を守る目的での「食糧安保」の視点からの政策的な運用規制も想定されると思われる。

(2)総合衛生管理製造過程の承認制度がHACCPの本質を誤解させる

~制度が食品安全を確保するのではなく、製品の特性及びフローダイアグラムに基づく、危害要因分析とCCPの決定が重要である~

本来、食品衛生法は法規制であり、「遵守しなければならない事項」と解釈されてきた。従って、「丸総」での「規制の弾力化」であっても、製造基準に適合しない食品を製造可能とするためには、厳しく、科学的根拠に基づき、製造基準と同等、またはそれ以上の食品安全を確認して承認を受けなければ製造・販売・輸入等ができないことは当然(規制の弾力化=例外規定)である。このように、「例外規定」であるが故に、安全であることの科学的証明(根拠)となるデータの等について、厳しく審査されるべきである。

一方、食品衛生法で製造基準に適合した製造施設でも、「丸総」を申請すれば、承認されるとしたこと、また、任意申請製造施設(製造基準に適合)に対する申請審査を製造基準に適合しない施設と、ある意味、同様な要求事項を求めたことなどが、業界に「誤解(HACCPパニック?)」を生じたものと推察している。すなわち、安全である「製造基準(CCPに相当?)」を遵守しているにもかかわらず、「製造基準」に適合しない品目と同等の安全管理システム(根拠の証明など)を求めていることになる。また、この「丸総の思想?」で一部の自治体HACCPの承認制度がなされている。これらのことからHACCPは、大企業が実施するものであるという風潮が、中小・零細食品製造事業者で言われるようになったものと推測している。このことは、表3で説明できる。

| 時代経緯 | 食品安全管理の視点 |

|---|---|

| 丸総時代 | 行政指導(製造基準に適合しない5品目以外) 1.HACCPマジック 2.HACCPパニック |

| HACCP制度化時代 | 制度(法令) 1.HACCP is Simple(見える化) 2.Simple is Best(導入しやすい) 3.Trade of HACCP(安全性確保のための現場優先管理への模索) |

表3の内容については、ここではその説明を省くが、食品事業者(農場?)自身が、現場視点で多様なことを考察いただければ幸いである。

本来、HACCPは多様な衛生管理手法の一つである。また、衛生管理手法であるHACCPの対象(食品工場など)は、「施設、食品、工程、規模、成分特性など」によって異なるもので、HACCPによる衛生管理手法の実施および評価を画一的に実施することは困難(無理)であり、それ故、多様性・柔軟性(Flexibility)のある力量を有することが監視(監査)員に求められる。

(3)HACCP制度化の法的側面

HACCPおよびHACCP制度化について今まで述べてきた。業界、行政、HACCP関係学識者および技術者などそれぞれの視点から現在、議論がされてきている。

一方、厚労省は、HACCP制度化に伴って業界団体に手引書作成を要請し、提出された手引書について、厚労省の指導および厚労省主導での「技術検討会」で審査され、承認された手引書を厚労省ホームページでアップされている。

HACCPについては、従来は指導なのか、法的規制なのか、明確でなかった。しかし、今回のHACCP制度化で食品事業者は、HACCP導入をしなければならない状況になったことを認識する必要がある。ここでは、HACCP制度化の法的側面といった視点から「法令遵守」と「コンプライアンス」について考えてみたい。

1)法令遵守とコンプライアンス

一般的に「法令遵守」とは、法令をさし、法律、政令、省令等のことを示す。従って、通達等は、上級の行政庁(この場合は厚労省)が下部組織(この場合は各都道府県の食品衛生所管)等に示すもので、これら通達等の解釈は、必ずしも、司法の判断を拘束しない。つまり、行政庁の下部組織への通達等であるので、食品事業者への通達ではないことは明確である。

しかし、多くの通達等には,「食品事業者に指導されたい」等の意味の文言が含まれることが多いこと、また、上記理由も含んで、これら通達は、食品事業者にとっても「無視することはできない」と推察する。つまり、「司法の判断(解釈)」では、「通達等は法令遵守」に該当しないことになる。以上が、「法令遵守」の一般的解釈である。

また、「コンプライアンス」についての一般論は、法律、条約、協定、契約等に従うことで、「法令」のみの遵守とは限らないと司法では解釈されています。

2)食品衛生領域における法令遵守とコンプライアンス

しかし、食品衛生領域において、法律、政令、省令、通達等であっても、画一的にこれらを適用することが難しい現状があることは、食品衛生監視員や第二者監査および第三者監査員などは周知の事実であろう。その理由として、食品事業者が同一業種のカテゴリーに分類されても、その形態の多様性や対応の柔軟性等を求められる現実が多々ある事実は否定できない。

このような背景の中で、HACCP制度化への対応は、食品事業者およびこれらを監査・認証・評価する監査員に幅広い知識が求められるであろう。

3.HACCP制度化への運用の課題

(1)HACCPシステム運用上の評価

HACCPの運用上の評価は、HACCPプラン(衛生管理計画)一覧表を現場で確認し、継続的改善(PDCA)が運用上なされているかを評価すれば良いと考えている。しかし、一部には、中小/零細食品製造事業者に対して、科学的根拠となるデータを求める傾向がある。この要求は正論である。しかし、中小/零細事業者の多くは、過去の経験や勘などに基づいて検討された標準基準値(経験値)を参考に、多様な製造環境の中で柔軟な基準値を否定されることになるであろう。極論すれば「安全である(オーバースペック)ことが、売れない食品を製造すること」に他ならない。さらに、全事業者にHACCP規制のための申請書類(いわゆるHACCP文書)の提出を求めているようである。この申請書類の審査・評価、さらに保管など、行政負担は膨大になると推測する。

(2)PHILOSOPHY、EVIDENCE、ACTとの関連

食品安全では、PHILOSOPHY(考え方、理屈など)に基づき、そのEVIDENCE(科学的根拠)が重要視され、ACT(食品現場)が軽視される傾向にあると感じる。その多くは、学識経験者、研究者などで論議され、ACTの問題点については、大手企業のQC/QA担当者等の意見を聞かれることが多く、中小・零細の食品製造事業者が有する実態や課題等の意見が反映されることは少ない。つまり、多くの場合、食中毒事件の原因菌(病因物質)について、究明されることは多いが、その原因箇所(工程)を特定し、改善対策について議論された事例は少ないことが見受けられる4)。即ち表4は、食品の異臭に関する文献146について精査し、その中で、1.工程分析がなされているもの、2.部分的に工程分析がなされているもの、3.原因物質の測定のみを3つに分類した結果、それぞれ、22/146(15.1%)、40/146 (27.4%)、84/146 (57.5%)であった。驚くことに、約半分の文献(57.5%)が、原因物質のみの特定を行い、その原因箇所を特定できていなかった。

また、工程分析の記述がある文献では、実に72.7%で原因箇所を特定していたことは、今後の食品衛生に関する研究に一つの方向性を提示したものと思われる。即ち、原因箇所を特定し、苦情(異臭)メカニズムを解明し、「現場的改善」をすることも食品衛生上、重要な仕事(研究)であると思うのは筆者だけであろうか。

| 食品の異臭に関する文献 | 原因特定 | ||

|---|---|---|---|

| 工程特定可能 | 工程特定不可 | 判断不能 (複数工程あり) | |

| 1.工程分析がなされているもの 22/146(15.1%) | 16/22 (72.7%) | 3/22 (13.6%) | 3/22 (13.6%) |

| 2.部分的に工程分析がなされているもの 40/146 (27.4%) | 23/40 (57.5%) | 5/40 (12.5%) | 12/40 (30.0%) |

| 3.原因物質測定のみ 84/146 (57.5%) | 27/84 (32.1%) | 53/84 (63.1%) | 4/84 (4.8%) |

(3)科学的根拠と記録の簡易化

食品成分の多くが、不均質成分から構成されており、かつ、複数の食品成分を加工した食品は、均一的な分散構造でない食品も見られる。その中で、pH、Aw、塩分などのモニタリングデータの測定を求められることが難しいことなど、科学的根拠データを個別の中小/零細食品事業者が提示することは困難であろう。また、科学的根拠を求める側にも、そのことが、現実的に可能かどうかを判断した上で、食品事業者に要求すべきであろう。さらに、記録が重要でない箇所については、鉄道会社の運転手が実施している「指差し確認」や「呼称確認」なども、管理システムの手段(PRP)としてマニュアルに記載し、遵守することにより許容できる一つの手段であると考える。

(4)安心という化け物

日本特有と思われる事象として、科学的根拠にほど遠い「安心」や「ゼロリスク」が登場し、ISO/IEC Guide51:2014(安全側面―規格への導入指針)5)の中の「絶対安全は存在しない事の宣言」に反して「絶対安全」の方向に進んでいく事例(表5)は、過去に、BSEにおける低年齢牛検査および全頭検査であり、世界に類を見ない検査体制であったことは明白であろう6)。

| (安全側面―規格への導入指針) |

|---|

|

HACCP制度化導入において懸念することは、「丸総(対象5品目)」適用外である全業種の「HACCP制度化」の「多様で、柔軟な適用」である。そのためには、「丸総からの脱却」であり、行政的には、現場視点からの「規制の多様性および柔軟性の判断」ができる力量を有する監視員などの教育・訓練等が必要であろう。そうでないと「中小/零細食品製造事業者の破滅(廃業)?」に追い込まれるであろう。

(5)HACCPに関わる解釈上の問題点

日本のHACCPは、CodexのHACCPガイドライン7)に準拠しているといわれている。また、多くの場合、グローバル(輸出)にあたってはEUおよびUSAなどの規則が参考にされる。例えば「対EU輸出水産食品の取扱要領」と「EU規則」における「カビの解釈」においても「EU規則(原文)」の「望ましくないカビ」と「対EU輸出水産食品の取扱要領のカビ」では、カビ由来の発酵食品の取扱いが異なる8)。

今後、これらグローバルな問題などについて、修正しないと国内で製造したものが輸出できなくなることも考えられる。また、対EU輸出水産食品の日本での認定工場数は、27であるが、諸外国での順位は、第33位である(表6)。さらに、諸外国の認定機関の多くが、産業省庁であるのに対し、日本では規制省庁が認定機関であることが、その理由であると推察されている(その後、産業省庁所管団体が認定機関になる)。

| 国名 | 認定水産加工 工場数 | 認定機関 |

| アメリカ | 947 | FDA認定、審査実務はNOAA(海洋漁業局) |

| 中国 | 567 | ― |

| インド | 237 | 商業省 |

| タイ | 290 | 水産局 |

| インドネシア | 170 | 海洋水産省 |

| 韓国 | 64 | 農林水産食品部 |

| スリランカ | 29 | ― |

| 日本 | 27 | 都道府県知事、保健所設置市長、特別区長 |

大日本水産会ホームページ資料を基に作成(2015年現在)

また、今回のHACCP制度化の方向は、Codex のHACCPガイドライン7)に準拠することであることに変わりがないと予測している。しかし、このガイドラインは、「Must」と「Should」の助動詞によって、その要求レベルが明示されているが、邦文翻訳では、「助動詞」に基づく邦文翻訳はなく、そのほとんどが「しなければならない」と翻訳されている。また、ISO9001:2015版では、その序文で「助動詞」の意味と解釈を明確にしている。これについは、(表7)に示した。

|

すなわち、本来、日本語(日本人)は曖昧で、かつその優先順位を明確にしない国民性である。一方、「欧米や多くのアジア諸国などの文化」は、「明確にものを言う文化」であり、日本文化は、「曖昧で,先延ばし」の「争いを避ける文化」かも知れない。グローバルでの日本人は、諸外国から見ると明確に「YES NO」を言わないことから「まだまだ、騙せる日本人」となる。

HACCPにおいてもそうであるが、HACCP12手順7原則の文中に「Must」と「Should」が記載されている(表8)。表7のISO9001:2015では、「Must」=「Shall」であり、「要求事項」としている。一方「Should」は「推奨事項」である。しかし、これが「邦文翻訳」されるとその区別の言葉は見られない。今後、これらの内容(文節)について、HACCP制度化が進む中で検討する必要がある。

| 手順 | 手順の内容 | 要求レベル |

| 1 | HACCPチームの編成 | Should 3 |

| 2 | 製品の記述 | Should 1 |

| 3 | 意図する用途の特定 | Should 1 |

| 4 | フローダイアグラムの構築 | Should 3 |

| 5 | フローダイアグラム等の現場確認 | Should 2 |

| 6 | ハザード分析 | Must 1 Should 3 |

| 7 | 重要管理点(CCP)の設定 | Should 3 |

| 8 | 管理基準(CL)の決定 | Must 1 |

| 9 | モニタリングシステムの決定 | Must 4 Should 3 |

| 10 | 改善措置の設定 | Must 4 |

| 11 | 検証手順の設定 | Should 2 |

| 12 | 手順及び記録に関する文書化の設定 | Should 2 |

Codex HACCPガイドラインの改定議論の中で、Codex部会の委員の中では、「Must」と「Should」の区分の認識は低いとの意見もあるが、過去において、このような国際的な規格・協定・条約などは、主に欧米諸国主導で決められてきた経緯もある。一方、日本は、過去も、現在(恐らく将来も)も、多くのグローバル案件について、苦い思いをしてきていたと理解している。ISO 9001:2015版における記述(表7の2.序文 01一般 の表現形式)でも見られるように、Codex委員会は、ISO委員会と同じく、欧米諸国主導で決められることから、その区分については充分な認識が必要であろう。また、日本においても、食品事業者の多様な製造・加工方法の実態からHACCP12手順7原則でのMust及びShouldを読み替えることも、実態に即した対応になることもあろう。

今後、これら業種ごとに要求レベルの精査を整理した上で、グローバルな対応とこれらに基づく国内事業者への具体的施策が明確になっていくものと推察される。

(6)HACCPを支えるテクノロジー(技術、システム)

HACCPは前述したように衛生管理手法の一つであり、かつ食品安全確保のための有効な手段であると考えている。すなわち、HACCPはシステムであり、「食品安全衛生管理はこうあるべきである」と言った建前論的な「あるべき姿」を決めつけることではなく、多様な製造環境の中で、「Flexibleに対応するシステム」であると考えている。それ故、「食品安全工学」の視点からHACCPシステムを評価する第1条件は、食品事業者が作成した「HACCP計画(プラン)一覧表」に基づいて、「継続的改善(PDCA:Plan, Do, Check, Action)システム」が機能しているかどうかを食品製造現場で評価することである。ただし、事故が発生した場合は、原因究明結果に基づく「改善命令(強制)」であろう。第2条件は、「危害要因分析」と「CCPの決定」の現場的かつ多様性の中での「Flexibleな評価」である。そのためには、製品および原材料特性や製造・加工、さらには、流通・保管、容器・包装、消費特性、加熱・冷却理論等の「食品製造安全科学に基づく総合管理学」の基礎と応用が必要である。

以上のことから、食品は他の産業製品に比べて、消費者の意識や国民性などにより事故(苦情)は多いと思われる。しかし、事故発生件数は、提供される食品(商業および家庭ベース)からすれば、他の産業の災害事故と比べると極めて低い発生率と推測している。すなわち、食中毒あるいは事故発生件数でリスク評価するのではなく、その食品の分母(例えば、業界別・品目別・工場別などの生産量や売上金額など)をも考慮した「リスク分析・評価」が重要と思われる。従って、HACCP制度化にあたって、「ゼロリスク」あるいは「極めて低いゼロリスク」を食品事業者に求めることが、「ゼロリスク」を達成できないという「パラドックス(逆説)」は、認知されないだろうか。

4.おわりに

HACCP制度化にあたって、「丸総からの脱却」や「Flexibility(柔軟性)」が求められている。しかし、現状の「営業許可制度」は、企業規模や生産・製造の形態などに関係なく、該当する営業品目によって許認可がなされている。従って、現場の食品衛生監視員は、特に「Flexibility」に対応できる力量は、充分備えているものと推察している。その理由として、現行法規では、1つの許可要件に対して、その範疇の食品製造・販売事業者も大小関わりなく、許認可業務を実施している現状実績がある。

しかし、今後のHACCP制度化をスムーズに進めていくためには、従来の「食品衛生学」と前述の「食品製造安全科学に基づく総合管理学」の基礎知識と応用が求められるものと予測している。それによって、食品事業者と共に食品安全施策(リスクの軽減)が実現できるものと考える。 最後に、表9に品質管理の基本と表10に食品製造における微生物管理について、提案をしたいと考えている。

| 「品質は工程の中で作り込め」 ⇓ 「安全・衛生も工程の中で作り込めないか」 |

すなわち、表9は、生産管理システムの中で食品安全・衛生を品質と融合することにより、システム管理工学としての体系が可能になり、リスク低減が期待できる。

一方、食品製造における微生物管理については、表10にその問題点の概要を示した。

| 汚染の実態 | 汚染レベル | 評価(重要度) |

|---|---|---|

| 汚 染 | 単一汚染 連続汚染 稀少汚染 濃厚汚染 | × 〇 × 〇 |

| 拡 散 | 交差(接触)汚染 | △ |

| 増 殖 | 温度(加熱と冷却)と時間 | 〇 |

| 残 存 | 調理加熱? 殺菌加熱? | △ |

まずは、「汚染」であるが、現場で論じられる多くは、「単一汚染」あるいは「稀少汚染」である。不謹慎かも知れないが、微生物的事故あるいは苦情、さらには、自主微生物検査で異常がない限り、これらの「汚染レベルは無視(少量感染症をターゲットとした場合を除く)」すれば良いと考えている(ただし、糞便系指標菌の場合は対策が必要)。理由は、微生物的品質に関わる多くの食品は、多品種少量生産が多く、かつ、消費期限が短い食品が多い。「目に見えない微生物」の細かいことを言うよりも「5S、中でも洗浄・殺菌」の重要性を教育する必要がある。しかし、「無菌充填あるいはセミ無菌充填食品」等の場合にはこの限りではないであろう。

「拡散」については「交差汚染」を完全に防げる食品事業者の施設は少ない。従って「交差汚染」については「工程及び作業動線(ヒト、モノの流れ)」から分析し、余程のことがない限り、交差汚染原因の許容範囲を調査(判断)することであろう。

「増殖」については、「濃厚汚染」のリスクと同等あるいはそれ以上のリスクがあると考えるべきであろう。特に、機械・部品・パッキン等の洗浄不良とそれに伴う増殖が想定される。過去に、スモークサーモンからリステリア菌が70%近く検出されたことがあった。原料の加工は中国であり、現地調査の約1週間で実施したことは、工場内の図面とフローダイアグラムを手に、全ての工場環境、ライン、生産機械の洗浄・殺菌を自分の目で確認し、その洗浄実施の有無と有効性をチェックした。その中で、現場で「できないと抵抗したこと」でも「無理矢理させたこと」である。その後の検査では、検出率が0.1%以下にまで低下した。これは、工場全体でリステリア菌が汚染・拡散し、それぞれの場所で増殖し、結果として工場内の多くの場所で濃厚汚染したものと推測している。この作業は定期的かつ継続的に必要であろう。

最後に微生物の「残存」である。多くの食品は加熱工程があるが、この加熱工程では、多くの微生物の殺菌は可能であるが、その機能は加工(調理)加熱として考えるべきであろう。従って、通常の食品なら加熱後、全ての食品に一定レベルの微生物が残存していることは当たり前である。不適切な取扱いをすると微生物が増殖し、消費期限・賞味期限が短くなり、腐敗・変敗することも考えられ、最悪の場合は、食中毒も想定される。

筆者が食品衛生に関わりを持った当初は、「加熱するから安心、生だから危険」と教育されてきた。それは、飲食店で調理後、すぐに提供されるからである。スーパーマーケットの品質管理を20数年間担当してきた中で、リスクとして刺身類などの「なまもの」の苦情や事故は少なく、加熱する豆腐や麺類の苦情や事故の方が多いことを経験している。その理由は、加熱後、冷却が不充分であることが多い。これは、一般的に加熱工程での生産能力と冷却工程の生産能力のアンバランスの結果、加熱後に冷却の不足した食品が出荷され、流通中に微生物が増殖することなどが多くの事故の原因になるからである。

当時の典型的な事例で、前日製造した製品に腐敗の苦情はなく、当日の製品に苦情がよく見られた。これは、当日製造した製品が、出荷時に冷却が不足し、微生物の増殖により腐敗が生じたものである。従って、加熱された食品は、加熱も重要(CCP)であるが、冷却がより重要なCCPであることの認識が必要である。

一方、微生物の知識も重要であるが、基本となる生産管理の中で食品安全を考えないと大きな事故を起こす危険性が高いと考える。以上のことを表1枚で表せば、表11のようになる。

|

生産(製造)管理(全産業共通) ⇓ 品質管理(全産業共通) ⇓ 食品衛生管理 ⇓ HACCP(食品安全)管理 |

食品産業での製造における安全分野では、他の産業の物つくり(全製造産業)に比べると、その根幹をなしている生産(製造)管理や品質管理に関する知識レベルは低いと感じている。それ故、ヒステリックな食品安全や衛生管理に特化するのは理解できないわけではない。しかし、もう一度、食品製造の「なんたるや」を考えた上で、食品安全を考えないと日本の食品産業技術(特に中小の職人技術)が疲弊することになるであろう。

参考文献

- 加地祥文:HACCPニュース、No.22, 平成19年5月31日発行、HACCP連絡協議会会報

- (2)「丸総の承認とHACCPシステムについて(平成8年10月22日付け衛食第262号・衛乳第240号)」

-

(3)SFBB(Safer Food Better Business)~より安全でより良きビジネスを~

https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000099134.pdf - (4)川瀬健太郎:異臭文献調査に基づくHACCPにおけるハザード分析及び食品衛生監査業務への活用、国立大学法人 東京海洋大学大学院食品流通安全管理専攻 修士論文、2012年3月

- (5)ISO/IECガイド51:2014(JIS Z 8051:2015)(安全側面―規格への導入指針)

- (6)中西準子:食のリスク~氾濫する「安全・安心」をよみとく視点~p27-37,2010年1月15日、(株)日本評論社

- (7)FAO/WHO合同食品規格(Codex規格):「食品衛生の一般原則の規範(CAC/RCP 1-1969)及び付属書:HACCPシステムとその適用のためのガイドライン(Annex to CAC/RCP 1-1969,Rev. 4-2003)」

- (8)日佐和夫:=教育講演=グローバル化に対応した食品工場監査~フードチェーンにおけるホワイトリスト化への課題、日食微誌32(1),p17-27,2015

なお、本原稿は、2017年10月6日、日本食品微生物学会学術講演会(徳島市)シンポジウムⅡ(テーマ:HACCPによる衛生管理を考える)の中で、「HACCP制度化への課題~特に中小企業食品製造企業の視点から~」の講演内容及びその内容を日本食品微生物学会雑誌35(1),1-4,2018に投稿記載された内容に基づいて加筆・削除して作成したものである。

2019/4

2019年度 セミナー・シンポジウム等の予定

2019年度の各種セミナーおよびシンポジウム等について、下記のスケジュールで実施する予定です。奮ってご参加ください。

グリーンハーベスター農場評価制度(「GH評価制度」)では、GAPの理解と普及のための教育システムとして、農業者、農業指導員等によるGAPの自主管理を推奨しています。

| 開催期日 | シンポジウム・セミナー等 |

|---|---|

|

7月25日(木)-26日(金) 10月24日(木)-25日(金) | 『GAP実践セミナー』 |

|

8月26日(月)-27日(火) 11月21日(木)-22日(金) | 『農場実地トレーニング』 |

|

6月27日(木) 28日(金) 済 9月5日(木) -6日(金) 12月19日(木)-20日(金) | 『農業者のためのHACCPセミナー』 |

| 12月13日(金) | 『農業者のためのQMSセミナー』 |

|

2020年 1月23日(木)~24日(金) | 『GH評価員試験』 |

| 2月の予定 | 『GAPシンポジウム』 |

2019/4

2018年度 GAPシンポジウム講演内容の概要

- 【開催概要】

- 日 時:2019年2月27日(水)10:35~17:30 /情報交換会 17:45~19:30 /2月28日(木)9:00~16:30

- 会 場:東京大学 弥生講堂 一条ホール(東京都文京区弥生1-1-1)

- 主 催:一般社団法人日本生産者GAP協会

- 共 催:農業情報学会、一般社団法人GAP普及推進機構、特定非営利活動法人経済人コー円卓会議日本委員会

- 後 援:全国農業協同組合連合会)

今回のGAPシンポジウムは『東京2020後の農産物販売とGAP戦略』という全体テーマで東京オリンピック後の農産物の産地の在り方、持続的農業の在り方をGAPの面から考えていこうとするものです。

1日目は、『GAP戦略をEUナンバーワンのスペインに学ぶ』ということで、EUの一大農産物供給産地であるスペインの園芸産地を訪れたことのある各講師からそれぞれの立場でお話を伺うとともに、スペインのアルメリア県エレヒド市からお招きしたエスコバル氏より直接お話を伺い、生産から販売までの高度に組織化された施設園芸産地の状況について学びました。2日目は、GAPに関するJAグループの取組みと、日本国内の産地で取り組まれているGAP戦略について報告していただきました。

なお、ここに収録したものはあくまでも概要であり、詳細は2018 年度GAP シンポジウムの資料集をご覧下さい。

1日目(2月27日)

【主催者あいさつ】

『ヨーロッパへの野菜供給産地エレヒド市の概要&GH農場評価制度の概要』

(一社)日本生産者GAP協会 常務理事 山田正美氏

今回のシンポジウムの1日目、2日目のテーマに関連し、ヨーロッパの一大施設園芸産地であるスペイン・エレヒド市の施設園芸の概要とGH農場評価の特徴について、以後の講演の理解を深めるための予備知識として以下のように紹介された。

エレヒド市は地中海に面し、1960年代までは不毛の砂漠地帯であったが、温室栽培が始まったことで急速に発展し、GAPへの取組みと徹底した技術指導を通して、ドイツ、フランス、イギリスへの夏野菜供給産地として発展し、高度に組織化された農業が展開されている。

GH農場評価制度については、演者がこれまで2回以上GH農場評価を実施した農家の事例から、総合評価の点数は、初回よりも2回目が平均で約150点向上し、3回目になると平均でさらに約120点も向上し、3回目では全員が一応の目安としている700点を超えていた。また、GH農場評価に取り組んだ農家の意識から、仲間で取り組むことでGAPレベルの向上に高い効果が表れるとの紹介であった。

【基調講演】

『GAP戦略をEUナンバーワンのスペインに学ぶ』

(一社)日本生産者GAP協会 理事長 田上隆一氏

GAP戦略をスペインに学ぶというタイトルで、以下の内容についての説明があった。

- (1) 東京2020で問われる日本農業

- (2) GAP(Good Agricultural Practice)理解のため

- (3) GAPとGAP認証(Farm Assurance)

- (4) 北京大会とロンドン大会のGAP認証比較

- (5) 農協のGAP認証で生き残る小規模農家

- (6) 日本農業をGAPにするために

特に(4)については、北京オリンピックの食材調達においては安全面での規制が中心であったが、ロンドンオリンピックではすでに「レッドトラクター」というGAPシステムを踏まえたイギリス独自の認証制度が普及していたため、容易に食材調達が出来たということであった。

日本のように小規模農家が多い農業が営まれ、農協が農産物の販売をしているところでは、(5)で説明されたスペイン南部のアルメリアの農業が参考になる。アルメリアでは、農協が中心となって小規模農家をまとめ、GAPに対応した夏物野菜を生産し、北ヨーロッパへの野菜供給産地として、地域全体で農家を組織化して農業が営まれており、より高品質で信頼性のある農産物を供給している状況が具体的に説明された。

小規模農家が多い日本の産地においても大いに見習う点が多いが、現状ではJAの組織のGAP理解が不足しているなど、解決すべき課題が多いとの指摘があり、日本農業をGAPにするためにGH農場評価制度はその解決のための一助になるとの良い示唆が与えられた。

【講演】

『GAP実践で農協が果たすべき役割~GAP管理と農産物サプライチェーン構築に向けて』

農協流通研究所 理事長 立石幸一氏

農協流通研究所の演者からは、GAP実践で農協が果たすべき役割というタイトルで、

- ・農協を取り巻く構造変化

- ・米国食品安全強化法の概要

- ・GAPの実践における農協の果たすべき役割

の3つの課題について説明があった。

農協を取り巻く情勢変化では、日本の農業就業者数は減少して危機的状態にあるのは間違いないが、その主な要因は高齢化して引退していくコメ農家にあり、畜産、果樹、野菜部門ではそれほどの減少は見られていない。特に49歳以下の比較的若手農家では規模拡大が進んでおり、販売額が1000万円を超える戸数の割合が45%にも達しており、卸売市場の在り方を変えるべき時代に来ていると考えている。

GFSIメキシコ大会に出席して、GAPや食品安全に関して世界が大きく動き出しているという印象を持った。しかし、日本はかなり遅れているという印象である。HACCPも日本ではまだ義務化されておらず、動きが遅いと感じている。アメリカは70年ぶりの抜本改革で『食品安全強化法』により厳しい規制が始まっている。

アメリカの考え方の基本は、食品事故の『事後対応』から『予防管理』への変換である。こうした改革に基づき、アメリカに食品を輸出している日本の食品工場へもFDAが相当程度(300軒ほど)査察に入っているとのことである。このアメリカの法律で示されている農産物の安全基準は、例えば家畜糞堆肥、農業用水、記録要件など、まさにGAPの内容であるといえる。

これらの動きから、農協の果たす役割は非常に重要と考えられており、スペインのエレヒド市における技術指導員であるテクニコの役割や電子ペンを利用した記帳方法などが紹介された。講演の最後のスライドでは、「農協の組織こそ、本来その中心にあるべきであり、営農指導体制(日本型テクニコの育成)を強化し、営農指導員が中心的役回りとなってサプライチェーンの起点となる新たなインフラの構築が急務であることが示された。そのためにも、まずは、GAPの取組みの浸透が、第一歩である」とまとめられた。

【海外情報】

『GAP先進地スペインツアー報告 ~画像で見るアルメリア農業~』

(株)AGIC 田上隆多氏

スペイン・エレヒド市への2回の現地調査ツアー(2017年1月~2月、2017年11月)で訪問した公的機関、組合、企業、農場、研修所などや、エレヒド市の農業を支えている多様な機関の紹介があった。

- ・Granja Godall(養豚農場):EUでは、1ha当たりの豚の飼養頭数は30頭に規制している。

- ・エレヒド市役所:市内の農家数8000戸、約85%が家族経営の農家である。平均2.5ha

- ・Bio Sabor S.A.T(生産組合):総面積310ha、86名の生産農家に4名のテクニコが指導している。

- ・Union de Pagesos de Catalunya(農民連合):カタルーニャ州の農民連合、組合員6000人。主な事業は政策要求、自営農家への教育、ITの技術指導、情報提供などである。

- ・Agroxarxa(農民サービス):上記農民連合の100%出資子会社である。経営指導や技術指導なども行っており、157名の従業員のうち、テクニコ(技術指導員)が35~40%を占める。

- ・UNICA(連合会):主に青果物マーケティングと販売を行う協同組合連合会。11農協で構成・COMPOSOL S.C.A(農協):QCマネージャーがBRC,IFSなどの認証取得や製品管理をする

- ・Cabasc S.C.A(農協):組合員750戸で作付け850ha。テクニコは圃場関係が9名、QCが5名いる。

- ・Hispatec(ICT):農協系の銀行出資で設立した農業向けシステムを開発するベンダーである

- ・Agrocolor(認証機関):GAP認証は400~500件。残留農薬検査にも対応している。

【特別講演】

『GLOBAL G.A.Pを利用する過程におけるエレヒド市の自治体介入のポリシー』

スペイン・エレヒド市役所 農業・家畜・環境部長 アントニオ・フェルナンド・エスコバル・ララ氏

【講演要旨は、次回に掲載予定です】

【総合討論】

司会 田上隆一氏

(次回掲載予定です)

2日目(2月28日)

【講演】

『マーケットの変化に対応する産地のGAP戦略』

(一社)日本生産者GAP協会 理事長 田上隆一氏

東京2020オリパラ後を見据えた産地育成について、各方面の変化や農協が果たすべき役割についての紹介があった。

国内の動きとして、東京シティ青果が移転先の豊洲ではなく、あと数ヵ月で移転するという築地市場で青果FSSC22000認証を取得し、GAP認証には新規の施設やお金がかかるという考え方ではないことを示した。大手スーパーのイオンでは、GLOBALGAP認証の青果物にGGNラベル付き商品の展開を始め、GAPの認知度を上げる取組みを始めるなど、流通の動きが加速している。

ロンドンオリンピックが開催されたイギリスにおけるスーパー『テスコ』が他に先んじてGAPを採用したことや、ロンドンオリンピックの食品調達基準として採用されたレッドトラクターは環境を大切にしていること、イギリス国内産であることを積極的にPRし、消費者の認知度が上がったという報告があった。また、スペイン・アルメリアの事例を紹介し、日本の農協が果たすべきGAPによる管理や農産物サプライチェーンの構築についてどうするべきかという提案があった。

【講演】

『JAグループの認証取得支援とGH農場評価制度の普及拡大』

JA全農 GAP推進課長 門永章宏氏

JAグループの認証取得支援とGH農場評価制度の普及拡大というテーマでの講演があった。

JAグループやJA全農の事業概要について紹介があり、経済事業はJA全農が担当しており、研究所もあって様々な取組みを行っているとのことであった。

一般消費者にとって、安全は前提条件であり、さらに美味しさ、美しい外観などを求めているが、今のところGAPまでは求められてはいない。一方で、量販店などの買い手は買い手として信頼できる商品を求めており、売り手としては信頼できる商品を提供する必要があるので、ここでGAPが関係してくる。

JAグループはGAP支援体制を採っており、『GAPをする』という面で職員の指導やマニュアルの作成、GAP通信の発信などを行っており、『GAPをとる』という面ではJGAP、ASIAGAP、GLOBALGAPの団体認証をサポートしている。基本的には一部の農家だけの取得ではなく、部会全体で全農家がGAP認証を取得し、一定の規格の商品を出荷していきたいと考えている。

一方、認証をとらない農家に対してはGH農場評価を普及し、GAPを実践するようにし、バイヤーに対するPRにもしていきたい。これらの目的のためにGH農場評価員、JGAP監査員、GLOBALGAP検査員などの指導者養成を支援している。

【講演】

『現地アドバイザーによる支援と今後の普及発展』

JA全中GAP支援チーム高橋昭博氏

日本の農産物出荷額の約半分がJAの取扱高となっており、営農事業、営農指導員はJAの根幹である割に評価が低いことが否めない。またJAとグローバル企業(スーパー)では農業・農産物に対する考え方が異なる部分も多いが、共通点も多い。

JAの問題点は、各部門の連携が上辺だけであったり、危機意識が一部の職員や幹部にしかなかったりしていることである。そのため、組織のモチベーションを上げる活動をしなければならないが、GAPがその一つになるのではないかと思っている。

JAグループGAP支援チームの支援事例として、①JA全農宮城のトマト(GGAP)、②JAいわて平泉の米(ASIAGAP)、③JAいみず野のエダマメ(JGAP)、④JA津軽みらいの米・リンゴ(GGAP)、⑤JA十和田おいらせのゴボウ(GGAP)、⑥JA十日町のキノコ(GGAP)が紹介された。

最後に、GAPの利点と課題について紹介された。GAPデータを利用してのトマト出荷玉数の増加、経営管理の明確化による後継者の増加等効果もあり、またGAPの取組みからJA改革にもつながるのではないかという期待が示された。

【報告】

『マーケティングを意識したGAP農場認証』

JAたじま 担い手支援センター担い手支援課長 谷垣康氏

JAたじまの農地面積は地域面積の7%しかない山間地であるが、「コウノトリを育む農法」が展開されている。コウノトリを育むということは田圃の周りの餌場を守るということにもつながっており、平成15年に始め、現在では500haにまで拡大している。

この農法は、米の収量が取れない分、米の価格を上げなくてはならないという観点から米のブランド力強化を考える中でGLOBALG.A.P.の取得に向かった。

TACと組んで取り組み、平成30年1月に認証取得したが、取り組んでいく中で、実際には経営改善活動ではないかと感じたということである。一旦GLOBALG.A.P.の認証を取得してしまうと、その後の有機栽培認証も記録をそのまま使って簡単に取得することが出来た。

取組みの中では多くの人が解決策を考えることで、文殊の知恵が出てきた。また、経営改善活動にもつながって来ている。高く売れて初めて収入になるので、これからは海外への販売も視野に入れていきたいとのことであった。

【報告】

『JAが組織で取組むGAP農場認証の課題と対策』

JA北九 営農部北九州西営農課 係長 野上哲也氏

JA北九若松そさい部会キャベツ班30名のうち、4名がGLOBALG.A.P.認証を取得し、JAでは、GAPの取組みは共販組織の社会的使命と捉えている。

この地区のキャベツ栽培は、昭和33年に本格導入したことに始まったが、平成15年頃からの低価格の影響で、圃場廃棄や高齢化による生産者の減少が続いたことから危機感を抱き、契約取引や地元キャベツを『若松潮風キャベツ』としてブランド化するなど生産回復に努めた。

生産が回復していく中で、出荷量や安全・安心への意識の高まり背景にGAPへの意識が高まり、国の補助事業もあったことからGLOBALG.A.P.の取得に取り組んだ。

組織で取り組むGAPは『共販組織のマネジメント』であると考えた。また、組織でGAPに取り組む際の課題としては、①構成員のGAPレベルの平均化、②負担量の軽減、③目に見える成果、が挙げられ、①に関してはマニュアルの作成で対応、②に関してはICTを活用した生産履歴システムの利用、③に関しては、生産体制の強化で対応していきたい、とした。

【報告】

『成長と進化で誠実に農業に向かう証としてのGAP農場評価』

JR九州ファーム 生産部 取締役生産部長 飯干寛之

報告者はJR九州グループの農業事業として発足したJR九州ファーム株式会社にてGAPマネジメントの責任者を務めている。会社は北九州に6農場(22ha)と養鶏場1か所を保有している。

農業現場で取り組んでいく中で『安全』(鉄道事業者のJRでは最も重要なこと)が後回しにされがちになることを知り、農業の安全ルールがないかを調べているときにGLOBALG.A.P.に出会った。最初は80%できていないという状況からのスタートであった。取り組んだのは、衛生リスク評価の事例紹介、農薬保管庫の整備、記録の重要性、記録システム(アグリノート)を使った農薬の記録や作業記録、農業用水の検査、残留農薬の検査、社員やパートの教育などである。

こうしたGAPの取組みにより、スタッフの意識がメチャメチャ高くなったという効果が表れた。リーダーがあきらめなければ必ずできる、あきらめないことが認証をとることにおいて重要である。しかし、GLOBALG.A.P.は認証をとることよりも、実施することに意義があると考えている。

【全体討論】

司会 田上隆多

《次回に続く》

2019/4

GAPに関する質問と回答

田上隆多 株式会社AGIC GAP普及部長

日本生産者GAP協会のGH評価員試験に合格して産地で指導をされている普及指導員や営農指導員の方からGAPに関するご質問を頂きました。質問とその回答を読者の皆様と共有したいと思います。

質問1:農産物の洗浄に使用する水の水質について

(質問内容)井戸水を使って農産物を洗浄する場合に、井戸水から大腸菌が検出された場合、実際にはどのような改善策をとるものなのでしょうか。水道水に変える以外の方法を探しています。ネットで調べると、除菌器(滅菌器)が出てきますが、これまで先生方が農場指導を行う中では、具体的に農家はどんな対策を行っているのでしょうか。また、そのような事例を知っている場合、どのくらいの金額の設備投資になったのでしょうか。

(回答)

GLOBALG.A.P.基準においても、「当該国や地域の基準で飲用できること」とあります。「飲用できること」と「水道事業者が提供する水質基準=水道水基準50項目」は必ずしも同じとは言えません。簡易井戸水検査では10~12項目です。この内の大腸菌が陽性ということですね。除菌器(滅菌器)はかなり高かったと思います。他の事例では、水道水と同じように塩素消毒(次亜塩素酸ナトリウム)で殺菌しています。塩素消毒後に、水道水と同程度の塩素濃度に抑えることも重要です。水の使用量によりますが、次亜塩素酸ナトリウムであれば、それほどのコストはかからないと思います。

質問2:グループ認証、QMSについて

(質問内容)グループ認証研修会に参加したところ、下記の1、2について疑問が残りました。見解をご教示いただけないでしょうか。

- 1.QMSの範囲について

- 1)私の理解 QMS=事務局と各農場の運営マニュアル

- 2)講師の説明 QMS=事務局の運営マニュアル

- 2.グループ認証のメリット

- 1)私の理解 各農場の労力軽減が最も重要なもの(そのために各農場用のQMSが必要)

- 2)講師の説明 各農場の労力経験は最も大きなものではない(私の意訳です。そのような言い方でした)。各農場で「管理点と適合基準」をそのまま使用する。

(回答)

>1.QMSの範囲について

質問者様の理解が正しいです。選果場があれば選果場も含まれます。

参照 (QM 2)その品質マネジメントシステム(QMS)は、登録されたグループメンバー、または生産サイトが一貫してGLOBALG.A.P.規格の要求事項に適合することを確実にできるような、充分に堅固なシステムであると言うことができますか。

>2.グループ認証のメリット

グループ認証はそもそも、コスト(費用・労力)削減が主たる目的ではありません(全体的な業務システム統合の結果として、農場の労力が減ることは良いことです)。そもそも、品質(製品品質、事業品質)を実現する組織が単独ではない場合(つまり個人農家や単独の農業会社などの法人のビジネスではなく、法人が集まって1つのビジネスを行っている場合)に、グループ全体が有効に機能し、グループ全体として高品質を実現できるための仕組みとして構築します。

その仕組みが有効に機能しているかどうかを審査する際、本来なら全生産場所(全農家)を審査するのがベストですが、それではあまりにもコストがかかるので、コスト圧縮する方法として、サンプリングによる農場検査という手法が採用されたという経緯になります。

質問3:選果場の衛生管理について

(質問内容)

先日、研修会場の近くのウメ農家において、自分達でGH農場評価を行いました。改善すべき点には気づけても、評価が1か2か、2か3か等の判断は難しく、やはり場数を踏むことや、判断できる者の下で行う演習などが必要だと感じました。教えていただきたい点がございます。

モデル農場では、収穫用コンテナに入ったウメを積んだトラックが、作業場内までバックで入ります。トラックの荷台から、雨の場合は直接乾燥機の中へ、晴れの場合は作業場へ下ろすことになります。ウメは選果工程を経て出荷用コンテナに入れられ、トラックに積まれて出荷されます。収穫物と出荷物を運ぶトラックは同じものです。

トラックを後進で作業場に乗り入れることは、直接乾燥機へコンテナを入れられ、作業効率や労力軽減のためには都合がよく、作業場の配置もそれに沿ったものになっています。トラックの進入範囲を決め、衛生区域と分けておけば、有効な対策と考えられるでしょうか。産地ではトラックの車庫を兼ねるような大型倉庫も多く、同じような例が多いと思っています。

GH評価では項目5.3.4あたりになるのかと思いますが、この評価と対策について御教示下さい。

(回答)

ほとんどの集荷場や選果場は、食品としての設計がなされていないので、現状は運用にてリスク低減することになります。

選果場-選果機-乾燥機の構造がよく分かっていないのですが、トラックで直接入ることにより、乾燥機や選果機、出荷製品に圃場由来の汚染源が混入するリスクがどの程度なのかによると思います。また、ご提案のように、選果場内で衛生区域を分けるのも有効な対策と思います。あとは、タイヤ由来の汚染リスクがあるのであれば、入場時にタイヤを清潔にするという方法もあります。あとは、作業者由来です。ドライバーが降りて乾燥機への搬入作業にあたる場合、靴や手由来の汚染について考慮し、靴の履き替えや泥落としなど、手洗いなどの工程を挟むのが有効と思います。

衛生のリスク評価表と選果設備の工程図を作成して可視化しながら検討してください。

質問4:水稲農場での農薬保管について

(質問内容)

以下のような取組みに対して、良い事例をご存知でしたら教えていただけませんか。

- ○大規模な稲作経営体(100ha程度)

- ○農薬の保管(農場評価シート項目4.3関係)について

- 【現状】

- ・農薬はパレットに乗せてフォークリフトで保管場所に出し入れする

- ・保管場所は、他の資材等も保管する倉庫内

- ・明確な仕切りなく、パレットに乗せたまま保管

- ・倉庫に鍵はかけることはできるが、煩雑である。(農薬の出し入れ頻度はさほど高くない)

- 【対応】

- 倉庫内の農薬保管場所を区分し、鍵をかけられるようにしたい(フォークで出し入れできることが前提)。→「パーティションや金網で区切って、フォークの出入り口を施錠できるようにする」という現場の指導員の案ですが、参考になる安価で効果的な事例をご存知でしたら教えていただけませんか。

(回答)

頑丈で、その他資材と物理的遮蔽があって、施錠されている(外からアクセスできない状態)である必要がありますので、パーティションや金網は適していません。他の農場で取られている方法としては、壁と扉を作りつけて、倉庫内の一部をさらに部屋にしてしまうという方法です。単管パイプなどで、柱を作り、不燃性のパネルを買ってきて作りつけてしまう、といようなことを農家さん自身がやってしまうケースが多いです。あとは、中古のトラックコンテナを安く仕入れて使用するという方法もあります。

2019/4

GAP関連用語の解説

《前提条件プログラム(PRP)》

田上隆多 株式会社AGIC 事業部長

来年6月からHACCPの義務化が始まりますが、農産物も食品ですからHACCP義務化の適用を受けると考えられます。どのように適応されるかは、厚労省の具体的な発表を見ないと詳細は判りませんが、「前提条件プログラム」は、持続的農業管理を行うGAPにも共通する農産物安全の基本であり、英語ではPrerequisite Programと表記され、PRPと略されます。

前提条件プログラムの内容については、定まった規定はなく、国や地域、業界によって内容は異なります。HACCPの基本となるCODEXでは以下の8要件について説明しています。

その具体的な内容は、

- ①原料の生産

- (安全で安定的な原料の調達)

- ②施設・設備の設計

- (施設と付随設備の構造・レイアウト、作業スペースの確保、交差汚染の防止、ネズミ・害虫の対策など)

- ③生産に係わる全ての物の衛生的な管理

- (原材料、水・空気、薬剤、包材と不良品の回収など)

- ④設備の保守管理と衛生管理

- (施設内外の清掃、洗浄・消毒など、試験検査機器の点検・校正など)

- ⑤人の衛生管理

- (健康管理、毎日の体調記録、入室・入域の管理などのルール化など)

- ⑥輸送

- (原料や製品の微生物管理、微生物汚染を防ぐための容器・包装資材の工夫、輸送の温湿度管理など)

- ⑦製品の正しい情報の消費者への提供

- (正しい情報の記載、製品の保存法・保存性の正しい管理など)

- ⑧従業員の教育・訓練

- (洗浄・消毒、衛生管理マニュアルの作成と実践など)

これらの中で、特に日本国内で重要だと思われるものを、〇製品の回収プログラム、〇ネズミ・害虫の駆除などとして独立させたりしています。ちなみに、ISO22000では、排水・廃棄物の管理、交差汚染防止対策、虫類・動物の管理を独立させ、11項目と定めています。

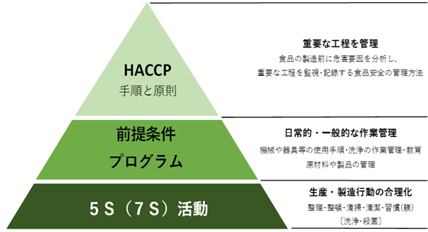

HACCPは、「一般的衛生管理プログラム」(前提条件プログラム)という基本的な管理項目の上に乗っており、この管理がちゃんとできていないと、製品のHACCP管理も原料のGAP管理も難しくなります。この「前提条件プログラム」のベースになるのは、上の図の一番下に示す「5Sや7Sの活動」になります。ちなみに5Sは、

- ①整理・・・不要なものを捨てる

- ②清掃・・・常にきれいにする

- ③整頓・・・すぐ取り出せるようにする

- ④清潔・・・3Sを維持する

- ⑤しつけ・・・決められたルールを守る

HACCPの基本である①原料の生産は、まさにGAPですから、HACCPと同じようにリスク評価からスタートし、農場における不適切なものを是正し、適正な農場管理を行い、環境にも人にも優しい農業を目指しています。日本生産者GAP協会のグリーンハーベスター農場管理制度(GH農場評価)は、農場のリスク評価からスタートし、農場での正しい生産管理の指針を提供しています。

2019/4

株式会社Citrusの農場経営実践(連載31回)

株式会社Citrusの農場経営実践(連載31回)

~GH評価その後の取組み~

佐々木茂明 一般社団法人日本生産者GAP 協会理事

元和歌山県農業大学校長(農学博士)

株式会社Citrus 代表取締役

2018年2月1日、弊社が受けた「グリーンハーベスター(GH)農場評価」(以下GH評価)の結果を基に、各々の指摘事項の改善をおこなってきたので、その報告と、現時点で未達成の部分をGH評価の項目順にまとめてみた。

まず「農場管理システムの妥当性」では、園地台帳は整えていたが、それぞれの園地のリスク記載が無かったことから、園地ごとの立地条件の記載をはじめた。近隣の園地の状況や農薬ドリフトの可能性、園地そのものの作業の危険性など、弊社の場合は傾斜地が多いので、石垣の崩壊の恐れなどをチェックした。

園地での「事故発生時の手順書がない」との指摘であったので、現場責任者は速やかに事故内容を把握し、現場の判断で、必要ならば救急車を要請することを決めた。その場合、弊社の一部の園地に救急車が入れない箇所があるため、救急車の待機場所も社員一同で協議して決めた。 カンボジア人研修生へのOJT指導の教育指導記録がなかったので、日本語を教えたり、通訳を呼んだりした記録を農業日誌に記載することにした。しかし、クメール語による就業規則は未完成のままである。

「フードディフェンスに関するリスク評価の記録がない」とのことだったので、ゴミの不法投棄の看板設置をしたことを記録したが、園地ごとのフードディフェンスを考慮した壁などの構造物による物理的対策は出来ていない。

「作物養分管理」では、弊社の肥料は肥料店に依頼して配合肥料を注文しているが、「配合成分の単体毎の成分量が明記されていない」との指摘があったので、今年度より肥料店に成分表を示してもらうこととした。

「農薬の使用」の喫緊の問題として、農薬散布機は、《使用の前に充分な点検を行うとともに、使用後はタンク、ホース、ノズルの内外、その他農薬が付着した全ての部分を洗浄している》との項目に対して、果樹栽培において全園散布終了後にホースやタンクは洗浄していたが、圃場に設置してある大型のタンクの洗浄を毎回おこなっていなかった点が指摘された。これまで、洗浄後の廃液処理が困難だったことを理由にしていたが、その後、タンクの底にドレインを設置し、タンクの横に大きな穴を掘ってそこに流し込ませる措置をした。しかし、この方法も妥当かどうかは疑問が残っている。

「土壌管理」では、これまで3年前に分析した記憶があるが、データを紛失したので、今後は弊社近くの果樹試験場が一般農家の土壌分析をしてくれるイベントが年一回あるので、それに便乗することで経費をかけずに毎年実施することとした。

「農産物の安全性と食品衛生管理」では、手洗い方法の手順書がないと言うことで、保育所などに掲示してあるインフルエンザ予防の手洗いを真似て作成した。また、衛生教育は、収穫アルバイトを雇用した時点で、トイレ使用後の手洗い、圃場にトイレが設置されていない場合の対応などを説明するようにしている。また、手洗い用の水道水20リッタータンクを圃場に常設した。トイレは「圃場から5分以内にあること」を確認し、社員やアルバイトのメンバーに案内図を示している。本来なら圃場ごとにトイレを設置したいが、10ヵ所も必要となり、経費負担が大きいので設置していない。

「労働安全と福祉の管理」では、傾斜地みかん園に資材等の運搬用に設置してあるモノレールに乗車することによる危険性が指摘され、この解決が課題であり、「乗車してはいけない」との表示はあるものの、つい乗ってしまう傾向にあったが、指摘後は「100%守っている」とはいえないが、ほぼ90%以上無人運転に努めるようになった。そのためには、モノレール周辺および機械類の整備点検を充分おこなうこととしている。その他にも多くの指摘事項はあったが、GH評価を受けたことで、改善の方向が明確化されたことを実感している。

さらに改善意欲が高まった背景には、グローバルGAP認証の取得への挑戦があった。現時点ではグローバルGAP取得には至っていないが、2018年度の和歌山県GAP認証取得支援事業を昨年6月に申請し受理されたことで、問題点の改善が必要不可欠となり、グローバルGAP取得の準備を株式会社AGICの指導により取り組んできた。このベースにはGH評価の実績があることから、グローバルGAPに必要な評価内容を整理していくことが出来た。

しかし、実務では、農薬散布用の水質検査や農薬残留毒性の分析結果が何処まで求められているのか、また、それらの検査機関は何処にあるのかなどが示された情報が無く、とりあえず「飲料水検査をおこなえば大腸菌の有無がわかる」とあったので、近隣の一般の薬局に依頼した。残量毒性については、和歌山市内にある雑賀技術研究所に農薬残留毒性検査を依頼した経験があることから、農薬検査を相談したところ、独自のGAP分析メニューがあるというので対応してもらった。いずれの分析も問題は無かったが、これらの検査の依頼先によって経費がまちまちであるので、今後充分な検討が必要と感じている。

これらの対応に取り組んだ社員の1人が、今年1月に開催された4Hクラブ有田地方青年会議で弊社の「グローバルGAP取得の挑戦」と題してプロジェクト発表をおこなった。この時点ではグローバルGAPは取得されている予定だったが、問題が発生した。その問題とは、準備万端とはいえないが、依頼した審査機関であるSGSジャパンから「現在審査業務が多忙であり、本年度内に正式に検査契約ができる可能性は低い」との案内があり、弊社の補助事業申請を辞退することになった。和歌山県としては「審査機関の都合ならしかたないだろう」と辞退届を受理して貰った形となった。結果的にグローバルGAP取得に至らなかったが、GAPはしっかり実施できたと思っている。なお、昨年2月の時点でのGH評価の結果では1000点満点で500点であったが、現在は850点の評価が得られるのではないかと考えている。ちなみに、700点を超えれば、グローバルGAPの認証が見えてくるとのことである。

一方、グローバルGAP認証の取得は、審査の状況がこのような状態なので、「果たしてGAPが推進されるのであろうか」と不安を覚える結果となった。日本のGAP推進の方向性を再検討しないといけないのではないかと思われ、GAPは単純に補助事業では進められない課題であると改めて感じている。

参考資料 和歌山県GAP認証取得支援事業補助金交付要綱(抜粋)

| 補助対象事業 | 補助対象経費 |

|---|---|

| 認証の取得に必要な審査の受審の取組 | 審査費用(登録費用、認証発行手数料等を含む)、審査員旅費 |

| 認証の取得に必要な環境整備のために行う次に掲げる取組 | 残留農薬、水質、土壌等の分析費用 |

| ICTを活用して認証の取得に必要な作業工程管理を入力し又は技術者等からのガイダンスを受信するシステムの導入の取組 | ICTシステム利用料 |

| 設備改修資材の導入の取組 | 設備改修資材導入費(農薬保管庫、トイレ等の施設整備に要する費用を除く) |

| 認証の取得に必要な研修指導の受講の取組 | 研修指導費用、講師旅費等(補助対象者が研修指導を受講するために要する旅費を除く) |

交付限度額

- 〇補助対象者が団体以外の者である場合

- ア GLOBALG.A.P. 295千円

- イ ASIAGAP 150千円

- ウ JGAP 130千円

- 〇補助対象者が団体である場合

- ア GLOBALG.A.P. 295千円×(団体の構成員数の平方根+2)

- イ ASIAGAP 150千円×(団体の構成員数の平方根+2)

- ウ JGAP 130千円×(団体の構成員数の平方根+2)

2019/4

編集後記

食讃人

今回は、巻頭言をお願いした日佐先生から、最近の大きな話題である「HACCP義務化」を巡る諸問題についての大部な原稿をいただいた。大変濃い内容なので、そのまま巻頭言として載せさせて頂いた。HACCPのベースである前提条件プログラムは、GAPのベースにもなっており、農業にも密接に関係しているので、用語解説も併せて是非お読み頂きたい。

また、GAPシンポジウムの概要については、山田常務理事にまとめて頂いた。講演要旨集と併せて、おおよその内容を理解して頂ければ幸いである。基調講演では、アルメリア農業の今日ある姿を構築されて来られたエヒド市のエスコバル部長に貴重なご講演をいただいた。講演要旨の原文(スペイン語)を翻訳し、田上理事長に解説を加えて頂いたが、これも大部な原稿なので、次回に回させて頂いた。初日のパネルディスカッションでは質問がエスコバル部長に集中した。この内容も併せて、次回に掲載する予定である。今回のシンポジウムも、両日にわたって講演と熱心なパネル討議が行われた。講師の方々に謝意を表したい。

新年度になり、令和の時代の幕開けになり、また新たな気持ちで当協会の運営とGAP普及ニュースの編集に当たりたい。皆様のご指導・ご鞭撻を賜りたい。

2019/4